2025-03-12 09:55:00 来源:辰壹数字科技

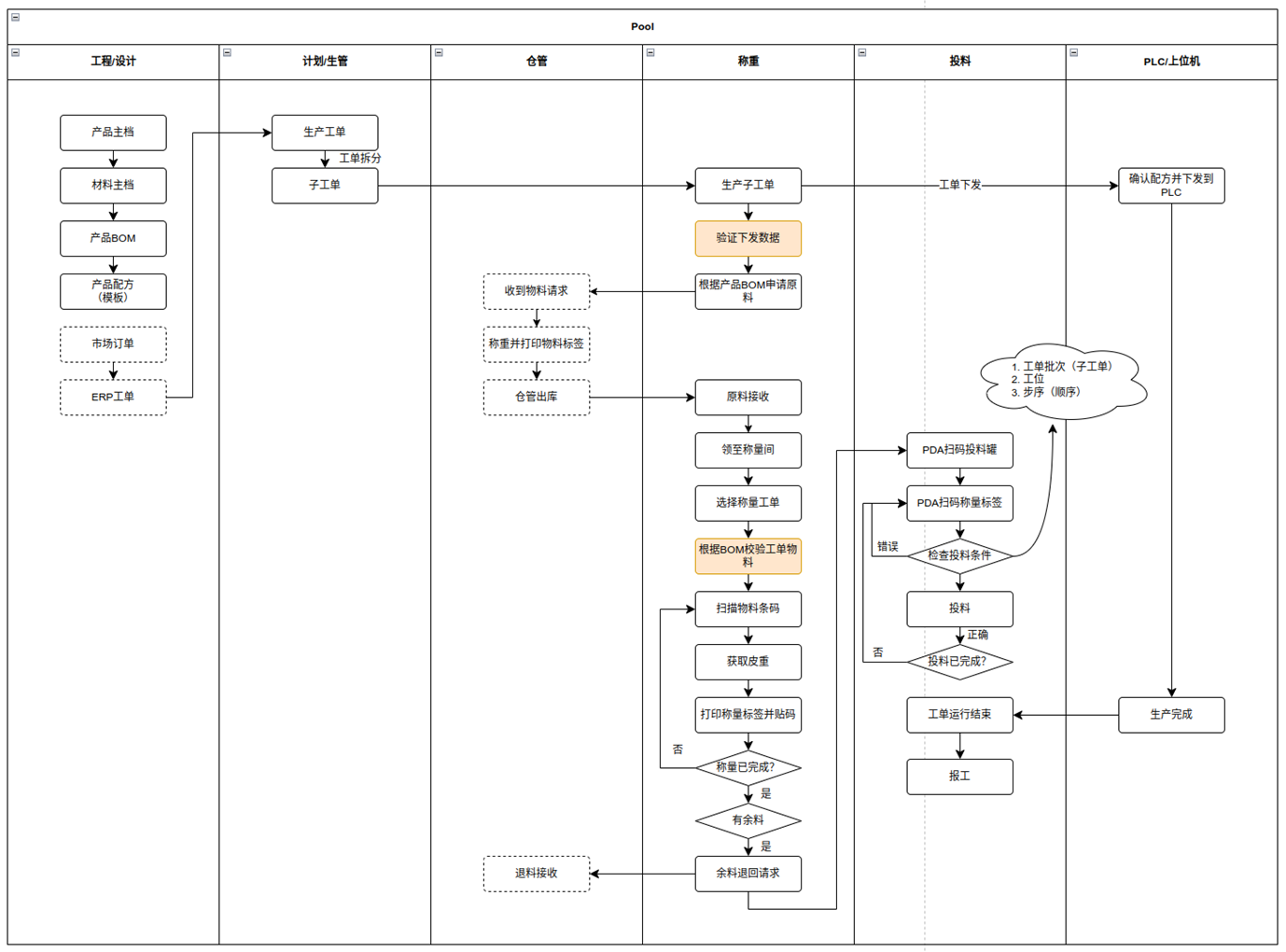

随着食品饮料行业对生产精准性与质量追溯要求的不断提升,数字化管理系统成为保障生产合规性与效率的关键工具。某大型食品饮料生产企业因生产流程复杂、配料种类繁多、人工操作易错等问题,亟需一套智能化防错追溯系统。辰壹数字科技(苏州)有限公司作为工业数字化解决方案提供商,为其量身打造了覆盖物料全流程的智能防错追溯系统,实现从原料入库到生产投料的全程数字化管控,确保生产精准、可追溯。

本次系统建设以生产现场为主线,贯通“接收、称重、暂存、备料、投料、报工、库存管理、追溯分析”等环节,配合PDA移动终端、扫码设备、标签打印机等,建立了完整的物料流程防错与追溯机制。

系统功能说明

1.多角色权限管理

支持自定义角色权限,确保关键操作(如配方调整、工单修改)仅限授权人员执行,并记录完整操作日志,满足合规审计需求。

2.物料与产品主数据管理

统一维护物料编码、规格、称重容差等基础信息,确保数据标准化,避免人工录入误差。

3.配方与BOM智能绑定

每个产品关联独立配方及BOM清单,自动计算物料需求,并与PLC系统联动,精准下发生产参数。

4.工单全生命周期管理

支持工单导入、拆分、版本管理,实时同步至PDA端,指导现场作业,确保生产与计划一致。

5.智能物料申请与库存管理

根据工单自动生成物料需求,线边仓可发起补货申请,系统管控出入库、移库及退料流程,减少冗余库存。

6.高精度称重防错

称重时系统自动提示目标重量与容差范围,超差即时报警,称重后生成唯一标签(含物料代码、批次、重量),杜绝错料。

7.暂存间数字化管理

称重后物料按类型、规格分类存放,系统记录储位及库存状态,支持快速检索与调拨。

8.分装间备料引导

PDA端按工单指引备料,生成栈板标签与备料清单,扫码复核后拉料至投料点,避免混料或漏料。

9.投料四重校验机制

投料时扫码校验工单、物料代码、投料顺序及重量,任何不符立即报警,确保投料100%准确。

10.全链条双向追溯

支持正向(原料→成品)与反向(成品→原料)追溯,5秒内定位问题批次,助力质量分析与改进。

11. 多终端协同使用

系统支持PC与PDA同时登录,移动端适配仓储及现场作业,提升工作灵活性

12.智能预警与报表分析

实时监控生产异常(如物料短缺、设备异常),自动推送预警信息,并生成多维度的生产统计报表。

13. 标签统一管理

统一管理各类标签模板(物料标签、备料标签、栈板标签等),支持多种工业打印机,确保标签信息准确、规范。所有关键节点均自动生成条码标签,实现“一码通流程”,提高作业效率与数据准确性。

14.设备对接与数据采集

与称重设备、PLC系统无缝对接,自动采集生产数据,减少人工干预,提升数据实时性与准确性。

15.批次管理与先进先出、电子化报工与生产记录、线边仓动态库存监控

自动跟踪物料批次效期,严格执行先进先出规则,避免物料过期造成的浪费;替代传统纸质记录,实时记录生产进度、完成数量、异常情况等,确保数据可追溯、不可篡改;实时更新线边仓库存状态,支持库存预警、盘点差异分析,确保账实一致。

系统上线后,该食品企业在物料管理维度实现了关键突破:从原料出库开始,整个生产过程的每一处操作节点都有数据记录,每一批物料都有标签标识,每一张工单都可全程追溯,生产现场实现了“人、料、单、设备”四维联动。

相比以往的人工管理模式,系统显著提升了配料精准性、物料流转效率与质量可控水平,为企业后续实现生产透明化、合规自动化、管理精细化奠定了数字基础

通过将GPT与商业智能(BI)相结合,创新性的智能数据分析体验正在重新定义企业决策方式。与传统BI工具不同,AI不仅能够自动处理关键数据,还能通过自然语言对话与用户互动,发现数据背后的洞察。随着使用,系统逐步积累企业专属的知识图谱,帮助决策越来越精准。无论是数据分析还是业务洞察,过程更加高效、直观,为企业带来智能化、数据驱动的决策支持。

2025-07-01

在AI技术加速演进的背景下,APP 小程序开发成本从十几万元骤降至几万元,周期从几个月压缩至十天。辰壹数字科技的实际项目也印证了这一趋势。但技术提效的同时,失败的产品并未减少,反而加速暴露了缺乏产品思维的开发盲区。本篇将与你深入探讨AI时代产品开发背后的本质转变。

2025-06-16

上海某五金制造工厂由辰壹数字科技提供MES系统开发服务,系统涵盖排产派工、工艺管控、质量追溯、设备监控等核心模块,构建统一的车间执行平台。通过数据驱动的任务下发与全流程可追溯机制,实现生产管理透明化、作业流程标准化,助力客户实现制造流程的数字化升级与精益化管理。

2025-06-06